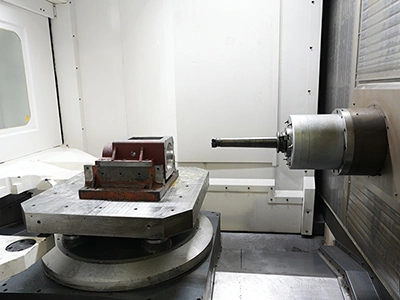

Los centros de mecanizado horizontales con mesas de trabajo de 500-1250mm utilizan una bancada monolítica en forma de T que proporciona la rigidez necesaria para cortes de alta exigencia. Esta bancada o cama distribuye las fuerzas de corte uniformemente, reduciendo la deformación durante cortes pesados. Al controlar la acumulación de calor y la vibración, la estructura ayuda al centro de mecanizado a mantener una precisión estable durante operaciones prolongadas.

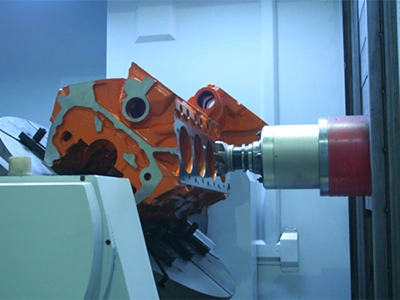

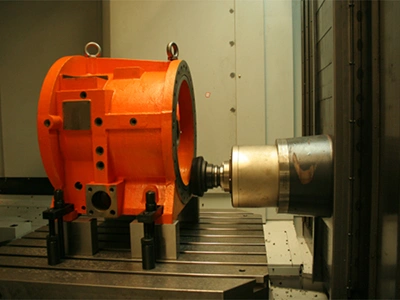

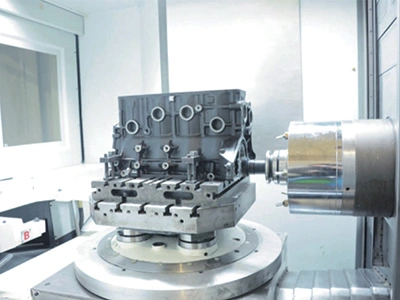

Una vez sujetada, la pieza puede taladrarse, mandrilar, escariar, roscar, fresar y mecanizar contornos de desbaste a acabado sin necesidad de configuraciones adicionales. Estas capacidades son ideales para componentes de tipo caja utilizados en la construcción naval, la producción automotriz, equipos hidráulicos y eólicos, bastidores de máquinas herramienta, bases de moldes y conjuntos ferroviarios. Estos centros de mecanizado horizontales se basan en un enfoque de diseño que prioriza la precisión, la eficiencia constante, el rendimiento fiable, la responsabilidad ambiental y un mantenimiento razonable a largo plazo, lo que los hace ideales para entornos de producción continua.

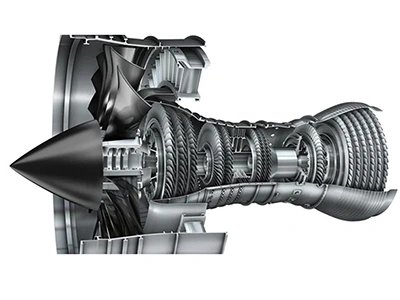

Aviación y aeroespacial

Aviación y aeroespacial

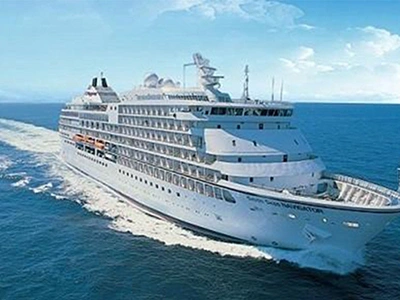

Ingeniería marina

Ingeniería marina

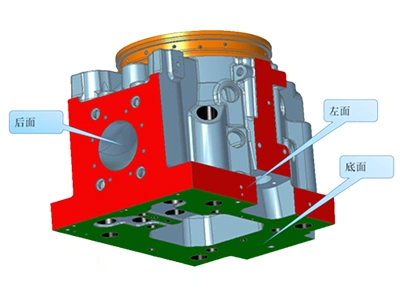

Fabricación de moldes

Fabricación de moldes

| Modelo | | | | | | |

| Mesa de trabajo con palets o paletas | ||||||

| Tamaño del palets (L×An) (mm) | 500×500 | 500×500 (opcional: 500×630) | 630×630 | 800×800 | 1000×1000 | 1250×1250 |

| Indexación de palets (°) | 1°×3601°×360 (indexación de la placa dentada del extremo) | 1° × 360 (indexación de la placa del diente final) 0.001° × 360000 (indexación continua) | ||||

| Velocidad máxima de rotación del palet (r/min) | 12 | 8 | 8 | 8 | 5 | 5 |

| Carga máxima del palet (kg) | 800 | 800 | 1000 | 2000 | 2500 | 3000 |

| Diámetro máximo de la pieza de trabajo, diámetro de giro (mm) | Ø850 | Ø750 | Ø950 | Ø1250 | Ø1650 | Ø1900 |

| Número de palets (APC) (pzas) | / | 2 | 2 | 2 | 2 | 2 |

| Tiempo (s) de cambio de palet | / | 16 | 16 | 20 | 25 | 35 |

| Recorridos principales | ||||||

| Recorrido del eje X (columna) (mm) | 800 | 900 | 1000 | 1300 | 1600 | 1700 |

| Recorrido del eje Y (cabezal del husillo) (mm) | 750 | 700 | 800 | 1000/1200 | 1200 | 1350 |

| Recorrido del eje Z (mesa de trabajo) (mm) | 800 | 900 | 900 | 1100 | 1300 | 1360 |

| Distancia entre la línea central del husillo y la superficie del palé (mm) | 100–850 | 50–750 | 50–850 | 50–1050/1250 | 100–1300 | 100–1450 |

| Distancia entre la punta del husillo y el centro del palé (mm) | 100–900 | 150–1050 | 150–1050 | 200–1300 | 200–1500 | 240–1600 |

| Husillo | ||||||

| Cono del husillo | No.50 | No.50 | No.50 | No.50 | No.50 | No.50 |

| Velocidad del husillo (r/min) | 20–6000 (estándar) | 20–6000 (estándar) 20–8000 (opcional) | 20–6000 (estándar) 20–8000 (opcional) | 20–6000 (estándar) 20–8000 (opcional) | 20–6000 (estándar) 20–8000 (opcional) | 20–6000 (estándar) 20–8000 (opcional) |

| Selección del rango de velocidad | Rango de velocidad totalmente programable | |||||

| Motor del husillo (kW) | 15/18.5 | 18.5/26 | 18.5/26 | 30/37 | 30/37 (opcional: 37/45) | 30/37 |

| Par máximo del husillo (N·m) | 143/236 | 310/525 | 310/525 | — | 307 o 1288 (con reductor) Opcional: 374 o 1496 (con reductor) | |

| Magazine de herramientas | ||||||

| Capacidad de herramientas (herramientas) | 30 (opcional: 40, 60, 80) | 40 (opcional: 60, 80, 100, 120) | ||||

| Tipo de portaherramientas | BT50 (opcional: ISO50, SK50) | BT50 (opcional: ISO50, SK50, JT50) | ||||

| Diámetro máximo de la herramienta (mm) | Ø110/Ø220 | Ø125 (con herramienta en el bolsillo adyacente) Ø250 (sin herramienta en el bolsillo adyacente) | ||||

| Longitud máxima de la herramienta (mm) | 450 | 450 | 550 | 550 | 600 | 600 |

| Peso máximo de la herramienta (kg) | 25 | 25 | 20 | 25 | 25 | 25 |

| Tiempo de cambio de herramienta a herramienta (s) | 3.5 | 3.5 | 3.5 | 4.5 | 4.5 | 4.5 |

| Método de selección de herramientas | Aleatorio, bidireccional | Posición fija, selección de herramientas bidireccional | ||||

| Sistema de accionamiento del eje | ||||||

| Rango de velocidad de alimentación (m/min) | 0–20 | 0–20 | 0–20 | 0–20 | 0–20 | 0–20 |

| Velocidad de desplazamiento rápido (m/min) | 36/30/36 | 45 | 45 | 40 | 40 | 40 |

| Potencia del servomotor (X, Y, Z) (kW) | 3 | 4 | 4 | 6 | 6 | 6(X,Y)/7(Z) |

| Potencia del servomotor del eje B (kW) | 1.4 | 3 | 3 | 3/4 | 3/4 | 3/4 ejes (con indexación continua) |

| Retroalimentación de posición (ejes X/Y/Z/B) | Codificador | Codificador (escala lineal) | ||||

| Min. resolución (X/Y/Z) (mm) | 0.001 (opcional: 0.0001 mm) | |||||

| Resolución mínima del eje B (°) | 1 | 0.001 (optional: 0.0001 mm) | ||||

| Precisión de la máquina | ||||||

| Precisión de posicionamiento (X/Y/Z) (mm) | 0.01 | 0.008 | 0.008 | 0.008 | 0.008 | 0.008 |

| Repetibilidad (X/Y/Z) (mm) | 0.005 | 0.004 | 0.004 | 0.004 | 0.004 | 0.004 |

| Precisión de indexación del eje B (″) | 8 | 8 | 8 | 8 | 8 | 8 |

| Precisión de indexación repetida del eje B (″) | 4 | 4 | 4 | 4 | 4 | 4 |

| Precisión geométrica | Grado de precisión: GB/T 20957.1-2007 Grado estándar: GB/T 18400.1 | |||||

| Datos de instalación | ||||||

| Peso de la máquina (t) | 12 | 21 | 22 | 24 | 32 | 38 |

| Potencia total instalada (kVA) | 40 | 60 | 60 | 100 | 100 | 110 |

| Fuente de alimentación | 380V/50Hz/3-fase | |||||

| Presión de aire comprimido requerida (MPa) | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 |

| Caudal de aire comprimido requerido (L/min) | 350 | 350 | 380 | 380 | 380 | 380 |

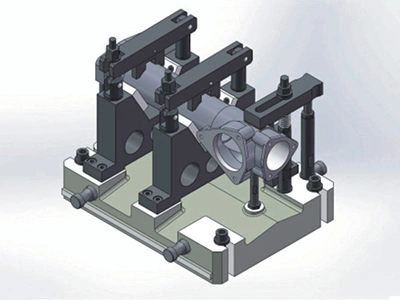

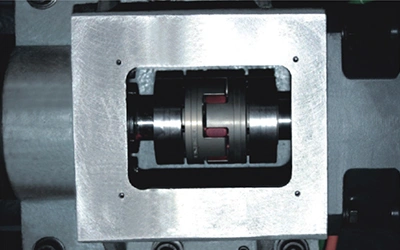

La estructura de posicionamiento cinemático de cuatro puntos, combinada con sujeción hidráulica, proporciona una alta precisión de posicionamiento y una fuerte fuerza de bloqueo.

El cabezal del husillo utiliza un sistema de contrapeso hidráulico para facilitar el movimiento vertical (eje Y). Este sistema alivia la carga generada por el peso del cabezal, permitiendo que el eje Y se mueva con mayor suavidad y precisión durante operaciones de mecanizado prolongadas.

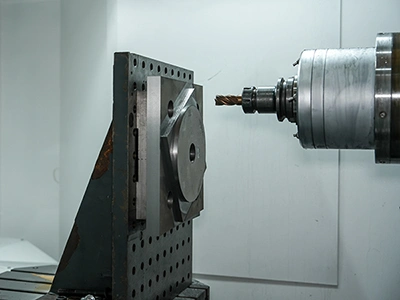

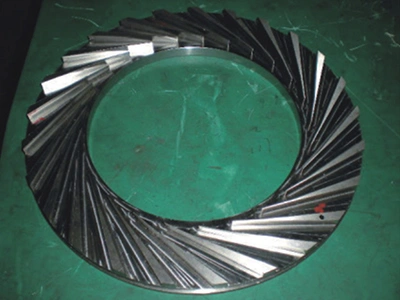

El ATC se fabrica en dos configuraciones. Una utiliza un almacén o magazine de brazo mecánico para alojar y cambiar las herramientas, mientras que la otra se basa en un mecanismo de brazo oscilante para el intercambio de herramientas. El brazo mecánico utiliza dos pinzas para recoger y reemplazar las herramientas en una secuencia aleatoria, y puede manipular herramientas de hasta 25 kg sin afectar el movimiento de cambio. El husillo utiliza una interfaz cónica del n.° 50 y es compatible con portaherramientas estándar como BT50, ISO50, SK50 y JT50. El almacén de herramientas funciona con un accionamiento por cadena y se suministra de serie con una capacidad de 40 herramientas. Las configuraciones opcionales incluyen 60, 80, 100 y 120 herramientas para satisfacer diferentes requisitos de producción.

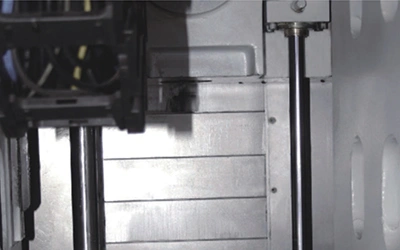

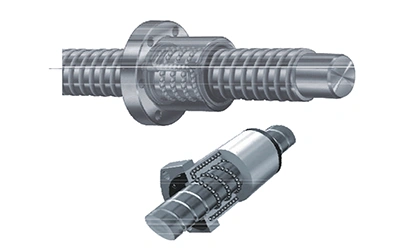

El servomotor está conectado directamente al husillo de bolas mediante un acoplamiento de precisión. Este acoplamiento minimiza la deformación o el desplazamiento lateral del husillo, incluso bajo cargas elevadas, lo que permite que los ejes mantengan su precisión de posicionamiento y mejora el resultado general del mecanizado. La reducción de la tensión mecánica también contribuye a una mayor vida útil.

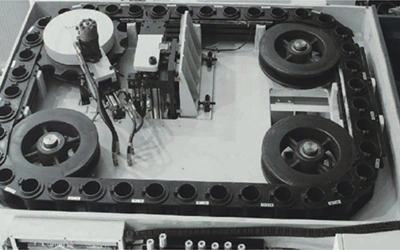

Los transportadores de virutas de doble tornillo (THM6380, THM6363A, THM6350 y TH6350) y los transportadores de cadena (THM63100 y THM63125) se utilizan para evacuar las virutas del área de corte. La guía de ángulo pronunciado guía las virutas hacia los canales laterales, donde los transportadores las retiran de la zona de trabajo para una evacuación más suave y uniforme. Se seleccionan diferentes estilos de transportador según el modelo y los requisitos de manejo de virutas de cada centro de mecanizado horizontal.

Tornillo de bola

Tornillo de bola

Guías lineales

Guías lineales

Se utilizan guías lineales y husillos a bolas de alta calidad de THK y NSK para garantizar la precisión y la larga vida útil que se esperan en el mecanizado de precisión. Ambos componentes están precargados para eliminar el juego y mantener la capacidad de carga en todas las direcciones. El diseño de baja fricción permite un movimiento rápido del eje, un desplazamiento suave a baja velocidad y un posicionamiento preciso, incluso cuando el eje Z corta con carga pesada. Cada guía lineal está equipada con un sistema de lubricación automática independiente para garantizar un rendimiento constante a lo largo del tiempo. Las superficies de montaje de las guías se raspan a mano para lograr una mayor precisión de instalación y un movimiento estable durante el mecanizado.

Contáctenos hoy y nuestros expertos le ayudarán a evaluar sus necesidades de mecanizado y le recomendarán la máquina CNC y la configuración más adecuadas.

Los centros de mecanizado horizontales procesan formas y piezas complejas que requieren una precisión fiable en la producción repetida. Se utilizan a menudo para componentes de tipo caja y estructuras multisuperficie, como bloques de motor, elementos de motores aeroespaciales, secciones de fuselaje de aeronaves y álabes de turbinas.

La disposición horizontal con cambiador de palés permite mecanizar varias caras de una pieza con una sola sujeción. Al requerir menos reposicionamiento, es más fácil mantener una precisión constante. El sistema de palets o paletas y el cambiador automático de herramientas ayudan a mantener el proceso en marcha, asegurando la estabilidad de la producción incluso en lotes grandes.

Las aplicaciones incluyen componentes automotrices, estructuras aeroespaciales, componentes para motores marinos, carcasas para equipos de construcción y moldes de precisión. La combinación de rigidez, precisión y capacidad de control de virutas hace que esta configuración sea adecuada para fundiciones, aceros y aleaciones de alta resistencia.